Protecting Feed & Grain Processing Facilities from Explosions

Gérer les risques d'explosion par la ventilation, la suppression et l'isolation.

breadcrumb >> list

Article reproduit de IEP Technologies lien

Dangers Inherent in Grain & Feed Processing

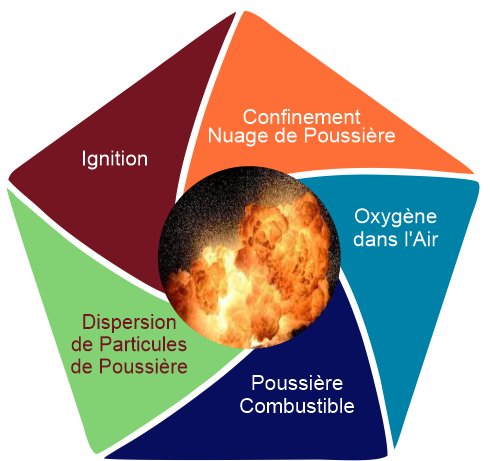

Chaque installation de transformation des aliments pour animaux et des grains est susceptible d'être touchée par une explosion dévastatrice, simplement parce que tous les éléments sont présents, en permanence. Ces conditions comprennent du combustible sous forme de poussière combustible finement divisée; une source d'inflammation qui peut aller d'une étincelle de soudure à un coup de foudre; un agent oxydant, qui est généralement l'oxygène dans l'air; un confinement qui provoque une accumulation de pression; et la dispersion de la poussière dans le courant d'air. Lorsque tous ces éléments se combinent, votre entreprise court le risque de mettre en danger vos employés et vos processus, sans oublier de créer des titres négatifs dans la presse et les publications spécialisées.

Dans les usines de transformation des aliments pour animaux et des grains, les équipements de processus le plus souvent associés aux explosions de poussière comprennent : les collecteurs de poussière, les broyeurs, les trémies de stockage ou les silos, et les élévateurs à godets. Tous ces récipients peuvent contenir de la poussière de grain sous forme suspendue, soit pendant les opérations normales, soit en cas de perturbation. Une fois que la poussière de grain est suspendue dans un nuage de poussière, il suffit d'une source d'inflammation pour déclencher la déflagration. La pression d'une déflagration se propage à la vitesse du son, tandis que la boule de feu croissante se propage initialement à une vitesse beaucoup plus lente.

Comment se produisent les explosions de poussière

Une séquence typique pour une explosion de poussière comprend :

- Déclenchement du nuage de poussière enflammé

- La pression de la déflagration entraîne la rupture du récipient

- L'onde de choc provenant de ce récipient rompu libère de la poussière qui s'est accumulée sur les surfaces horizontales dans la zone de processus, telles que les poutres, les conduits, les convoyeurs et même les luminaires, la faisant ainsi se suspendre dans la zone de processus

- La boule de feu s'échappant du récipient de processus initial enflamme la poussière nouvellement suspendue dans la zone de processus, provoquant une explosion secondaire qui peut détruire le bâtiment

- La propagation de la flamme se produit à travers des conduits, des goulottes ou des convoyeurs interconnectés vers l'équipement connecté en amont et/ou en aval, avec les explosions secondaires qui en résultent.

Gestion des Risques d'Explosion

Analyse des Risques de Poussière

La gestion de ce risque d'explosion nécessite une compréhension approfondie des conditions normales, anormales et perturbées dans l'équipement de traitement. La National Fire Protection Association (NFPA) suggère qu'une Analyse des Risques de Poussière (DHA) soit effectuée. Cela comprend une évaluation des propriétés combustibles de la poussière manipulée, identifie où un nuage de poussière peut se produire dans le processus et détermine les sources d'inflammation probables. La DHA devrait évaluer les conséquences d'une déflagration, y compris les scénarios d'explosion primaire et secondaire. Une autre partie critique d'une DHA est l'identification des mesures de prévention et de mitigation des explosions qui doivent être prises pour réduire le risque d'incident.

Une DHA se concentrera sur les zones d'une installation qui ont historiquement présenté la plus forte probabilité de subir une déflagration. Dans une installation de traitement agricole, celles-ci comprennent :

Équipement de Transfert Mécanique

Les élévateurs à godets, les convoyeurs à chaîne et les convoyeurs à vis sont des sources d'inflammation courantes dans l'installation. Le risque de chauffage par friction dû à l'usure ou au désalignement pourrait entraîner des braises couvantes ou des braises qui se transmettent en aval. Sous forme de couche, ces braises représentent un risque d'incendie. Aux points de transfert, tels que la sortie d'une tête d'élévateur, les braises ardentes peuvent être introduites dans un nuage de poussière, où toutes les conditions sont réunies pour une explosion.

Réduction de la Taille des Particules

Les moulins, les broyeurs et les pulvérisateurs réduisent mécaniquement la taille du produit. Le risque d'inflammation provenant de cet équipement est l'un des plus élevés à l'intérieur d'une installation de traitement en raison du chauffage par friction. L'introduction de matériaux étrangers ou l'usure de l'équipement de broyage lui-même peut créer des sources d'inflammation. Souvent, le moulin est construit de manière substantielle pour résister à la surpression d'une explosion de faible intensité; cependant, la propagation de la flamme à l'équipement interconnecté, provoquant une explosion secondaire, est probable.

Collecte de Poussière

À l'intérieur de l'installation, généralement, la poussière la plus fine se trouve dans le système de collecte de poussière. Plus la poussière est fine, moins elle nécessite d'énergie d'inflammation pour s'enflammer. De plus, plus la poussière est fine d'un matériau solide spécifique, plus ses caractéristiques d'explosivité ont tendance à être élevées. Ces menaces sont aggravées par le fait que les collecteurs de poussière sont connectés à un ou plusieurs récipients en amont, avec un risque élevé de propagation de la flamme et d'explosion secondaire résultante dans les récipients connectés. Ces facteurs font des collecteurs de poussière l'un des plus grands risques d'explosion dans l'usine.

Stockage

Les matériaux manipulés dans les systèmes de transfert de matières, la réduction de la taille des particules et souvent la collecte de poussière aboutissent généralement dans un récipient de stockage tel qu'une benne, une trémie ou un silo. Une source d'inflammation générée en amont peut ne pas trouver les bonnes conditions de nuage de poussière avant d'être déposée dans le récipient de stockage, où l'explosion se produit alors. De plus, il n'est pas rare que plusieurs récipients de stockage soient interconnectés soit par le système d'alimentation, soit par l'extraction de poussière, laissant un chemin pour la propagation de la flamme d'un récipient à l'autre.

Prévention des Explosions

La première ligne de défense devrait être la prévention des explosions. Cela inclut des mesures visant à minimiser le potentiel de sources d'inflammation. Les sources d'inflammation typiques comprennent la défaillance/surchauffe des paliers, les décharges électrostatiques et les défaillances mécaniques du produit ou de l'équipement de transport d'air. Les techniques de prévention de l'inflammation couramment utilisées comprennent des séparateurs magnétiques stratégiquement placés, des moniteurs de température des paliers et la mise à la terre et la liaison électrostatique. Minimiser les couches de poussière résiduelle sur les surfaces horizontales est une partie importante de tout programme de prévention des explosions. Un entretien ménager diligent pour éviter l'accumulation de poussière à l'extérieur de l'équipement de processus réduira le risque qu'une explosion dans un récipient de processus entraîne une explosion secondaire qui détruit l'installation.

Trois moyens efficaces de mitigation des explosions

Ignition control, proper housekeeping of residual dust and continuous safety training of plant personnel are all critical to help prevent an explosion from occurring under normal operating conditions. Unfortunately, abnormal conditions that result in an explosion can occur in any process line. This is why NFPA 61 (Agricultural and Food Processing Facilities) and NFPA 652 (Fundamentals of Combustible Dust) require the use of explosion mitigation techniques for vessels subjected to an explosion threat. NFPA 68 (Deflagration Venting) and NFPA 69 (Explosion Prevention Systems) lists a number of different mitigation methods that can be employed to deal with an explosion threat. The most common techniques include explosion venting, explosion suppression and explosion isolation.

Décharge de Déflagration

La Discharge de Déflagration est l'une des méthodes les plus largement utilisées pour atténuer les explosions de poussière. Elle nécessite l'installation d'une ouverture de décharge de déflagration sur la paroi d'un récipient de processus. Cette ouverture est dotée d'une membrane fabriquée dans un matériau plus faible que la paroi du récipient. Pendant la phase initiale d'une explosion de poussière, la membrane se rompt et dirige la surpression de l'explosion, la flamme, les matériaux brûlés et non brûlés, ainsi que les autres produits de combustion, loin du récipient vers un endroit sûr. L'ouverture de décharge de déflagration est conçue pour garantir que l'augmentation de pression de l'explosion ne dépasse pas la résistance au choc de pression du récipient. Ces ouvertures sont conçues selon les procédures de la NFPA 68 : Norme sur la Protection contre les Explosions par Décharge de Déflagration. La NFPA fournit une équation pour estimer la taille de la boule de feu éjectée par l'ouverture et à partir de ces informations, vous pouvez calculer la distance de sécurité requise devant le récipient éjectant la boule de feu pour protéger les travailleurs, l'équipement et la structure du bâtiment.

La décharge de déflagration sans flamme protège l'équipement intérieur des explosions de poussière en combinant une ouverture de décharge de déflagration avec un piège en maille qui arrête la flamme et retient les particules. Comme une ouverture de décharge de déflagration classique, le dispositif d'étanchéité de la décharge de déflagration sans flamme (soit un disque à ressort soit un panneau de rupture) se déclenche lors d'une déflagration. La surpression, la flamme et la décharge de matériau de la déflagration traversent le piège en maille, qui empêche la flamme de se décharger dans la zone environnante. Au lieu de cela, la décharge de déflagration sans flamme libère du gaz chaud et de la surpression. Un périmètre de sécurité doit être établi autour de la décharge de déflagration sans flamme pour protéger les travailleurs de cette décharge.

Il est important de comprendre que la décharge de déflagration ne fait que soulager la pression de déflagration du récipient protégé. Elle n'empêche pas la propagation de la flamme vers tout récipient interconnecté, ni ne traite le feu post-explosion dans le récipient éjecté. D'autres mesures de protection sont nécessaires pour faire face à ces menaces.

Systèmes de suppression d'explosion

Systèmes de suppression d'explosion are often installed in applications where it is not possible to safely vent an explosion away from process equipment. The system detects an incipient dust explosion very soon after ignition and discharges a chemical extinguishing agent quickly enough into the developing fireball inside the equipment to extinguish the deflagration before a destructive overpressure develops. Explosion suppression systems are designed according to NFPA 69: Standard on Explosion Prevention Systems. Typically, explosion suppression systems also include explosion isolation for interconnected ducts through which flame propagation may occur.

Les principaux avantages de la suppression d'explosion sont qu'aucune flamme n'est éjectée du récipient protégé, et le risque d'un événement thermique post-déflagration est considérablement réduit.

Dispositifs d'isolation contre les explosions

Les Dispositifs d'Isolation d'Explosion empêchent une déflagration dans un récipient de processus de se propager à travers une connexion telle qu'un conduit, une gouttière ou un convoyeur vers d'autres équipements, où elle pourrait provoquer des explosions ultérieures. Les dispositifs fonctionnent en atténuant la propagation de la flamme et l'accumulation de pression entre les équipements connectés. Un dispositif d'isolation peut être actif ou passif. Un dispositif actif comprend des composants de détection, notamment des détecteurs de pression d'explosion et/ou de flamme, ainsi qu'une unité de contrôle. Les détecteurs détectent la pression d'explosion ou une flamme et envoient un signal aux contrôles pour déployer rapidement le dispositif. Ces dispositifs d'isolation d'explosion actifs sont soit chimiques soit mécaniques. Un dispositif d'isolation chimique fonctionne en déchargeant rapidement un agent extincteur chimique, tel que le bicarbonate de sodium, dans les conduits de raccordement pour atténuer la propagation de la flamme. Une option d'isolation mécanique comprend une vanne à guillotine à haute vitesse. Des millisecondes après que les détecteurs de la vanne à guillotine à haute vitesse détectent la pression d'explosion ou la flamme, les contrôles déploient rapidement une barrière mécanique en fermant la vanne sur les conduits de raccordement.

En plus des options d'isolation active, il existe des moyens d'isolation passifs disponibles pour atténuer la propagation de la flamme. La vanne passive, qui peut avoir un volet ou un flotteur, est auto-actionnée par le flux d'air d'une déflagration, donc elle ne nécessite aucun détecteur ou contrôle. Ce dispositif est généralement utilisé pour isoler l'équipement de manipulation de poussière avec des charges de poussière relativement faibles.

Résumé

Les explosions de poussière dans les installations de manipulation des aliments pour animaux et des grains ne devraient pas se produire. Comprendre où une explosion pourrait se produire dans l'installation, mettre en œuvre des systèmes de prévention de l'inflammation, suivre des normes d'entretien rigoureuses et fournir une formation adéquate aux employés devraient tous faire partie de la conception d'un processus visant à minimiser la menace qu'une explosion se déclenche. L'utilisation de mesures telles que la décharge de déflagration, la suppression et l'isolation, permettra de minimiser le risque qu'une explosion dans l'équipement de processus ne se transforme en un événement catastrophique dans l'installation.